بررسی فرآیندهای نورد گرم و نورد سرد ورق

نَوَرد (Rolling) یکی از روشهای شکلدهی مواد دارای قابلیت مومسانی است.

نَوَرد (Rolling) یکی از روشهای شکلدهی مواد دارای قابلیت مومسانی است. در دماهای پایین و نزدیک دمای اتاق تنها فلزات و برخی از پلیمرها قابلیت موم سانی مناسب از خود نشان میدهند. برای افزایش این قابلیت و همچنین شکلدهی موادی که در دماهای پایین نورد آنها امکانپذیر نیست، از نورد گرم استفاده میشود.

فرایند نورد یکی از بهترین و کاربردیترین روشهای شکل دادن است و آن عبارت از تغییر شکل پلاستیک ماده از طریق عبور بین غلتکها میباشد. انواع محصولات از قبیل تیرآهن و نبشی با مقاطع مختلف به وسیله این فرایند تولید میشوند. معمولاً این روش با فرایند فورجینگ در رقابت بوده و برتری هر کدام بستگی به پیشرفته تر بودن تکنولوژی آن دارد، ولی بهطور کلی از نظر حجم و کمیت تولیدات، فرایند نورد در مقام اول پروسههای شکل دادن فلزات قرار دارد.

فرایند نورد

هدف مهندسی نورد فلزات عبارت است از تغییر فرم شمش یا ورق به شکل مورد نظر. معمولاً محصول نهایی نورد، تولید ورق یا میلگرد است. پس از اتمام تغییر فرم، محصول نهایی توسط دستگاههای برشی خط مانند قیچی واره به طول مورد نظر برش داده شده و پس از عملیات تکمیلی و کنترل، بستهبندی گردیده و به انبار محصول حمل میشود.

تاریخچه نورد

تاریخ راستین نورد به مفهوم امروزی آن ولی در شکلهای بسیار ساده و اندازههای کوچک به سده هفدهم برمی گردد. به این صورت که دوغلتک چدنی در یک چهارچوب چوبی قرار داده میشد و فلزاتی چون قلع و سرب را نورد میکردند. هر چند پیش از این از غلتکها برای صاف کردن و فشردن مواد استفاده میشد، ولی ایده استفاده از غلتکها به منظور ایجاد کاهش در سطح مقطع فلز، در این دوره بوجود آمد

پس از آن کوشش شد از غلتکهای بزرگتر و سنگین تر استفاده شود و گشتاور لازم برای به چرخش درآوردن آنها بوسیله نیروی اسب یا پرههای آبی تأمین میشد. ایده ایجاد شیار روی غلتکها، به منظور شکل دادن به مقاطع میلهها و تیرها نیز به همین دوران برمیگردد.

قفسههای دو غلتکه به سرعت گامهای تکاملی خود را پیمودند و بزودی افزون بر نورد فلزهای نرم، نورد گرم فولاد نیز شدنی شد. تنگنای نیرو و توان، ایده استفاده از غلتکهای کوچکتر را مطرح کرد. زیرا صنعتگران به تجربه متوجه شده بودند که نورد با غلتکهای کوچکتر به نیرو و توان کمتری نیاز دارد. از اینرو استفاده از غلتکهای کاری کوچکتر که بوسیله غلتکهای بزرگتر پشتیبانی میشدند متداول شد و در اصطلاح قفسههای چهار غلتکه بوجود آمدند.

پس از بوجود آمدن ماشینهای بخار و از بین رفتن تنگناهای نیرو و توان، قفسههای نورد دوباره بزرگتر شدند و موتورهای با توان بسیار بالا، در اندازههای ۱۵۰۰۰ اسب برای نوردهای سنگین شمشهای فولادی بکار گرفته شدند. موتر و قفسههای نورد به تندی گامهای تکامل خود را پیمودند بهطوریکه فراوردههای نورد، به ویژه فولادها، به مهمترین فراوردههای فلزی در سطح جهان تبدیل شدند. برای بسیاری از فراوردهها، روشهای نورد، جایگزین دیگر روشهای شکل دادن فلزها، همانند آهنگری و ریختهگری شدند. در این راستا آشنایی با اصول طراحی مراحل نورد بسیار حائز اهمیت است.

همراه و در کنار قفسههای نورد، دیگر بخشهای کارخانجات نورد، همچون کورههای ذوب، ماشینهای ریختهگری برای آمادهسازی شمشهای اولیه، کورههای پیش گرم برای گرم کردن شمشها، خطوط جابجایی، حمامهای اسیدشویی، کورههای عملیات حرارتی، حمامهای آبکاری، ماشینهای بستهبندی و غیره نیز گامهای تکاملی خود را پیمودند.

فولادهای نورد گرم و فولادهای نورد سرد

انواع مختلفی فولاد با شکل ها، درجه بندی ها، ویژگی ها، وزن ورق های مختلف، پرداخت ها و ملاحظات تولید گوناگونی وجود دارد یکی از تمایزهای کلیدی بین محصولات فولادی تفاوت بین فولاد نورد گرم و نورد سرد است.

شاید واضح به نظر برسد اما بعضی از فولادها نسبت به سایر فولادها برای کاربردها خاص مناسب تر هستند دانستن این موضوع که از کدام فولاد باید استفاده شود باعث کاهش هزینه مواد اولیه می شود علاوه بر این می تواند باعث صرفه جویی در زمان و هزینه فرآیندهای ثانویه شود در واقع فهم تفاوت بین فولاد نورد گرم و نورد سرد به مهندسان وطراحان کمک می کند تا بهترین نتیجه را با کم ترین هزینه کسب کنند. تفاوت اصلی بین این دو نوع فولاد در یکی ازمراحل تولید است.

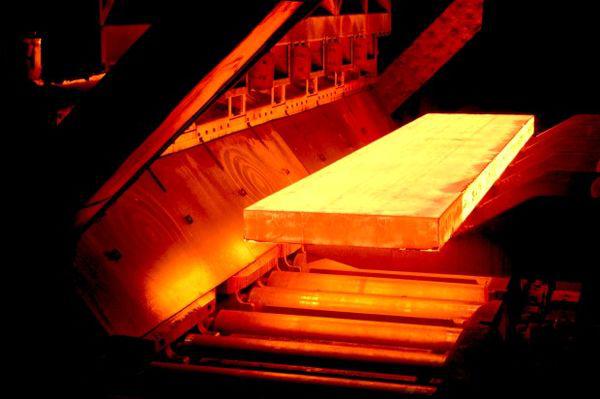

فولادهای نورد گرم در دمای بالا (بیش از ۱۷۰۰ درجه فارنهایت) نورد می شوند که این دما از دمای تبلور مجدد اکثر فولادها بیشتر است این مسئله باعث میشود تا فولادها راحت تر شکل داده شوند و کارپذیری بهتری داشته باشند فولادهای نورد گرم در یک محوطه محصولات جمع آوری می شوند. در نورد گرم تولیدکننده با یک بیلت مستطیلی بزرگ فرآیند را آغاز می کند بیلت گرم می شود و برای عملیات پیش تولید در این مرحله بیلت تبدیل به یک رول بزرگ می شود فرستاده می شود از این نقطه به بعد قطعه در دمای زیاد نگهداری می شود و فولاد دارای درخشش سفید ناشی از حرارت زیاد می باشد فولاد از یک سری غلطک های فشاری عبور می کند تا به ابعاد نهایی برسد تولیدکننده، ورق فولادی را به صورت رول جمع می کند و رها می کند تا سرد شود برای سایر شکل ها، صفحات، میله ها و شمش ها بریده می شوند و بسته بندی می شوند. فولاد در حین سرد شدن به آرامی منقبض می شود. از آنجایی که محصول در نورد گرم پس از فرآیند سرد میشود، بر ابعاد نهایی قطعه کنترل کمتری وجود دارد و قطعه برای مصارف دقیق مناسب نیست. فولاد نورد گرم معمولا در مواردی مصرف می شود که ابعاد بسیار دقیق ضروری نیست مانند: ریل راه آهن، پروژه های ساختمانی و غیره.

فولاد نورد گرم معمولا با ویژگی های زیر شناخته می شود:

– سطح فلس دار، به دلیل سردشدن از دماهای بالا

– لبه های منحنی در محصولات میله ای و صفحه ای (به دلیل انقباض و پرداخت نهایی غیر دقیق)

– اعوجاج خفیف، سرد شدن می تواند به جای اشکال مستطیلی دقیق، شکل ذوزنقه ای ایجاد کند.

فولاد نورد گرم نسبت به نورد سرد نیاز به فرآیندهای کمتری دارد به همین دلیل ارزانتر است فولاد نورد گرم در دمای محیط خنک می شود، یعنی خود به خود نرماله می شود، پس عاری از تنش های داخلی است که میتواند در حین فرآیندهای کوئنچ یا کارسختی بروز کند. فولاد نورد گرم زمانی که دقت ابعادی به اندازه استحکام کلی ماده اهمیت ندارد و زمانیکه پرداخت نهایی اهمیت ندارد، ایده آل می باشد اگر پرداخت نهایی

اهمیت داشته باشد با استفاده از سنگ زنی، شن شویی و اسید شویی می توان فلس دار بودن سطح را برطرف کرد پس از رفع فلس سطح، انواع برس و پرداخت آیینه ای قابل اعمال است فولاد آماده شده سطح بهتری برای رنگ یا سایر پوشش ها دارد.

فولاد نورد سرد:

فولاد نورد سرد در واقع همان فولاد نورد گرم است که عملیات های اضافی روی آن انجام شده است برای دستیابی به فولاد نورد سرد، تولید کننده فولاد نورد گرم خنک شده را با غلطک های اضافی شکل می دهد تا به دقت ابعادی بیشتر و کیفیت سطحی بهتر دست یابد. منظور از شکل دهی با غلطک مجموعه ای از عملیات های تراشکاری، سنگ زنی و پولیش است که هر کدام از آن ها فولاد نورد گرم موجود را برای رسیدن به محصول بهتر اصلاح می کند اصطلاح “نورد سرد” فقط برای ورق ها استفاده می شود که بین غلطک های فشاری قرار می گیرند سایر شکل ها مانند لوله ها و میله ها کشیده می شوند و از غلطک استفاده نمی شود در نتیجه لوله ها و میله های نورد گرم پس از خنک شدن تحت عملیات های پرداخت سرد قرار می گیرند.

فولاد نورد سرد معمولا با ویژگی های زیر شناخته می شود:

– سطوح با پرداخت نهایی بهتر و تلورانس دقیق تر

– سطوح صاف با حس روغنی بودن سطح حین لمس

– میله ها دارای زوایای قائمه و لبه ها وگوشه های دقیق

– لوله ها دارای یکنواختی و صافی بهتر

– لوله های فولادی نورد سرد دسته بندی شده برای حمل و نقل

با خواص سطحی بهتر نسبت به فولاد نورد گرم مشخص است که فولاد نورد سرد در کاربردهایی که نیاز به دقت ابعادی بالا دارند یا از نظر زیبایی اهمیت دارند، استفاده می شود اما به دلیل عملیات های اضافی انجام شده قیمت بالاتری دارند در رابطه با خواص فیزیکی، نورد سرد در قطعه تنش های داخلی ایجاد می کند در واقع عملیات های تولید روی فولاد نورد سرد مانند: برش، سنگ زنی و جوش می تواند تنش های داخلی را آزاد کند و اعوجاج ایجاد کند. با توجه به این مسئله که چه چیزی میخواهیم بسازیم، انواع مختلف مواد فواید و مضرات خاص خود را دارند برای پروژه های منحصر به فرد و محصولات تکی، مواد پیش ساخته فولادی به عنوان ساختمان هر طرح قابل تصوری قابل استفاده هستند. برای پروژه هایی با تولید انبوه، ریخته گری یکی از گزینه ها است که می تواند در زمانی که صرف ماشین کاری یا سر هم کردن قطعه می شود، صرفه جویی کند ریخته گری میتواند محصول با تقریبا هر شکلی را در کیفیت های متفاوت تولید کند.

فولاد نورد گرم زمانی که دقت ابعادی به اندازه استحکام کلی ماده اهمیت ندارد و زمانیکه پرداخت نهایی اهمیت ندارد، ایده آل می باشد اگر پرداخت نهایی اهمیت داشته باشد با استفاده از سنگ زنی، شن شویی و اسید شویی می توان فلس دار بودن سطح را برطرف کرد پس از رفع فلس سطح، انواع برس و پرداخت آیینه ای قابل اعمال است فولاد آماده شده سطح بهتری برای رنگ یا سایر پوشش ها دارد.